Come essere certi di non spedire scarti ai clienti

Se gestisci un sistema qualità hai la responsabilità di definire quali controlli fare sul prodotto per essere certo di non spedire scarti al cliente.

Sicuramente per ogni articolo hai creato un documento (con Word, Excel, o qualche database) in cui hai elencato le lavorazioni da eseguire e, per ognuna di esse, le caratteristiche da rispettare ed i controlli da effettuare e con quale frequenza.

Questo documento, lo sai, è chiamato Piano di Controllo e lo usi in produzione come documento di riferimento. In alcuni casi il Piano di Controllo (Control Plan) è condiviso con i clienti che lo hanno approvato prima di inviarti l’ordine di acquisto.

Fin qui tutto, bene, sembrerebbe tutto semplice, ma guardando in faccia alla realtà ti trovi spesso in una delle seguenti situazioni:

- malgrado i controlli il cliente ti fa dei resi

- la produzione non segue le indicazioni del tuo Piano di Controllo con risultati incerti

Sono certo che hai cercato di risolvere il problema interessando la tua Direzione per farla intervenire, il Responsabile della Produzione perché si metta una mano sulla coscienza e non pensi solo a spedire ed hai fatto seguire vari interventi di sensibilizzazione del personale produttivo.

Risultati? Pochi o niente e questo perché, come sempre, il sistema qualità esiste perché i clienti lo vogliono, ma l’azienda è convinta di lavorare già al massimo della qualità.

Questa è l’amara realtà, ma proviamo a seguire la realizzazione di un Control Plan facendo un semplice esempio di prodotto meccanico e delle sue modalità di sviluppo.

Qual è l’obiettivo?

Tutto comincia quando il cliente fa le sue richieste ed invia disegni, capitolati e documenti per avere una offerta. Alzi la mano chi può dire realmente che nella sua azienda viene effettuata una attenta analisi dei documenti ricevuti. Spesso il cliente nemmeno li invia, ma già sai che presto o tardi un paio di KG di capitolati rigorosissimi ti arriveranno.

Se ci fosse un serio riesame ci si accorgerebbe subito che il cliente pretende di ricevere 0 scarti, ovvero una percentuale di scarti massima che assume come 0 (in alcuni casi il limite è espresso in parti per milione PPM) ed ha definito un valore.

Se il cliente non indica tale livello massimo di accettabilità è indispensabile definirne uno ed indicarlo nell’offerta, perchè senza tale valore qualsiasi Piano di Controllo è un documento praticamente inutile.

Abbiamo detto che il Piano di Controllo è il documento che definisce le regole migliori per ottenere un determinato risultato qualitativo, ma se tale risultato non è definito a cosa serve il Control Plan? Equivale a dover scegliere un mezzo per fare una consegna senza sapere se dovrai trasportare un pacchettino regalo o dieci bancali di acciaio.

Arrivati a questo punto abbiamo:

- analizzato la fattibilità del prodotto richiesto

- verificato ogni singola caratteristica

- definito gli obiettivi in termini di scarto massimo (per il cliente)

- pianificato (al livello di dettaglio possibile in questa fase) attrezzature necessarie, lavorazioni e controlli

Chiariamo subito una cosa: so benissimo che in fase di offerta non è possibile disporre di tutte le informazioni che si avranno a fine sviluppo, ma in fase di offerta si fa … l’offerta impegnativa (si stabilisce il prezzo) e quindi le analisi che si fanno devono già essere fatte molto bene.

Se pensi che la scusa “il cliente queste informazioni me le ha date dopo che ho fatto l’offerta” sia utile per avere successo è meglio che cambi idea: il cliente fa il suo mestiere che è quello di comprare al prezzo più basso. A fare una offerta congrua e remunerativa dovresti pensarci tu.

Il Control Plan

E’ arrivato l’ordine del cliente ed ora inizia lo sviluppo del prodotto.

Si costruisce l’attrezzatura, si fanno i campioni, i test e si spedisce tutto, assieme al control plan (ed altri documenti eventualmente richiesti in fase di PPAP, qui ci limitiamo a fare un esempio) per farsi dare il benestare a produrre.

Una volta che il benestare è dato non puoi più cambiare niente, ne sul prodotto, ne sul control plan.

Ma come hai fatto il Control Plan? Fare un documento è semplice, definire regole precise ed efficaci lo è meno ed il Piano di Controllo non è un documento!

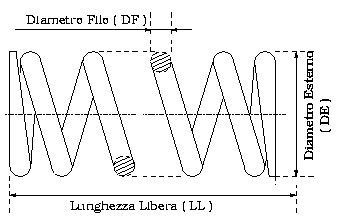

Immaginiamo una semplice molla d’acciaio come quella in figura

Per essere prodotta è necessario (per esempio):

- l’avvolgimento

- il trattamento termico in forno

- un trattamento galvanico esterno

Le caratteristiche da rispettare sono:

- la lunghezza della molla

- il diametro interno/esterno

- il diametro del filo

- il numero di spire

- il carico della molla a determinate frecce

Con un po’ di esperienza chi sviluppa il prodotto sa che la lunghezza della molla avvolta deve essere maggiore di quanto previsto a disegno perchè una volta in forno si ritirerà. Si provvederà quindi a qualificare il processo, nessun problema.

Il Control Plan prevederà quindi una serie di controlli, dimensionali in fase di avvolgimento e dimensionali/di carico dopo il trattamento termico.

E qui nascono i dubbi sul da farsi.

Quanto e quando controlli?

Stai producendo un articolo abbastanza semplice, ma se vai in un mollifico ti accorgi che i problemi da risolvere e le variabili non sono poche.

La variabilità del filo ti farà avere lunghezze diverse e risposte diverse al trattamento termico e se il cliente ti ha imposto delle tolleranze strette incominciano le grane.

La prima cosa che devi fare è quella di evitare di stabilire controlli casualmente: chiediti sempre se la tua scelta è supportata da qualche calcolo.

Supponiamo di dover produrre una molla lunga 30 +- 0,01 mm e che abbiamo stabilito che prima del trattamento la misura corretta è di 31 mm

Il cliente ha definito un errore massimo di 10 PPM (0,001%) e l’ordine è di 500.000 pezzi.

Puoi spedire al massimo 5 pezzi difettosi! Letto così sembra meno facile vero?

Cosa faresti? Voglio fare il mago, ti leggo nel pensiero: stai pensando di fare un controllo al 100% per eliminare gli scarti. Bene, a mano ci metti 2 giorni e quindi hai un costo aggiuntivo sul lotto di circa 200 euro. E’ tollerabile?

Prova a ragionare: se hai pensato di ricorrere al controllo 100% è perchè pensi di avere un tasso di errore maggiore del limite ammesso dal cliente. Ma come fai a saperlo se non hai fatto nessuna analisi? L’esperienza?

Regola fondamentale 1: devi conoscere il tasso normale di errore (scarto) del tuo processo.

Ci sono vari modi per calcolarlo, si va dal calcolo della deviazione standard e valutazione della porzione di popolazione fuori campo di tolleranza (prometto di farci un articolo a breve), alla più semplice, ma onerosa, analisi di lotti significativi con test pratici (in questo caso stiamo trattando una caratteristica misurabile, ma se fosse un attributo non avremmo altra scelta che effettuare test pratici).

L’esperienza ti potrà suggerire di utilizzare i dati rilevati per prodotti simili, ma è importante sempre conoscere quanti scarti produciamo normalmente, dove normalmente significa in normali condizioni operative (se cambio macchine e processi i miei dati non sono più validi).

Considera anche che disporre di dati di prodotti simili in fase di offerta ti facilita molto l’analisi di fattibilità o l’assunzione di impegni con il cliente.

Numeri, non sensazioni, altrimenti fai errori pazzeschi e te ne accorgi troppo tardi.

A questo punto ti trovi davanti ad una delle due situazioni seguenti:

- hai un tasso di errore >0,001%

- hai un tasso di errore <=0,001%

Controllo al 100%

Nel caso n. 1 puoi solo selezionare la parte di prodotti difettosa con un “controllino” al 100% (se basta): ma saperlo adesso è tardi, chi te lo paga il controllo? Capito la cazzata che hai fatto?

Se ti sei rattristato ora ti do il colpo di grazia: purtroppo non è detto che il controllo al 100%, soprattutto se effettuato manualmente o visivamente, sia sufficiente a rimuovere tutti i problemi.

Regola fondamentale 2: tutti i lavori, compreso i controlli, sono soggetti ad errore (in pratica ti scappa qualcosa). Devi conoscere il tasso di errore dei tuoi controlli.

Supponiamo che sapevi che le tue molle erano per il 10% fuori tolleranza e che per selezionarle hai un controllo manuale fatto con un calibro che, vista la delicatezza della molla e la posizione della misura da fare, è soggetta ad un errore dell’1%.

Ogni 100 scarti 99 li trovi, ma 1 rimane nelle scatole da consegnare. Quanto è l’1% del 10%? Te lo dico io, vi sono ancora 500 pezzi di scarto invece dei 5 ammessi, ovvero lo 0,1%

Brutta notizia: serve un altro controllo al 100% che, con un errore dell’1%, mi lascerà solo 5 scarti, ovvero lo 0,001%. Siamo al pelo, non dovresti fidarti, ma ormai hai capito come si fa.

Ricapitoliamo. Tu conosci:

- errore massimo ammesso

- errore normale del processo

- errore normale del controllo al 100%

e verifichi quante volte ripetere il controllo per essere certo di non superare il limite ammesso. Facile ma costoso!

Controllo a campionamento

Se normalmente produci meno scarti di quanti il cliente tollera, quello che dovrai fare è accertarti di non superare il limite.

I sistemi sono tanti e quelli statistici sono studiati per individuare prima possibile il problema e non ritrovarsi con 500.000 pezzi prodotti per poi scoprire che devono essere selezionati.

Uno dei sistemi classici sono le carte di controllo, ma proviamo a ragionare un po’ per vedere se queste hanno senso e sono utili.

Se normalmente commetti 1 errore su 1.000.000 il cliente è soddisfatto.

Quello che devi fare è verificare che il tasso di errore nel lotto non superi quel livello.

Provo a leggere di nuovo il tuo pensiero: basta controllare ogni ora 5 pezzi e se va tutto bene siamo a posto!

In realtà se produci 1 scarto su 1.000.000 di pezzi è molto probabile (50%) che nei 500.000 del tuo lotto di errori non ve ne siano ed in ogni caso è molto improbabile che tu possa intercettare un simile errore testando 5 pezzi ogni ora.

Se trattassimo una caratteristica per attributi (passa/non passa, macchiato/non macchiato) non vi sarebbe soluzione logica se non facendo campionamenti enormi e quindi è totalmente inutile perdere tempo a fare controlli ridondanti. Meglio dedicare il tempo a garantire la correttezza di quei parametri di processo che sono alla base di performance tanto buone).

Trattandosi invece di una caratteristica misurabile il controllo periodico va considerato con attenzione perchè:

- innanzi tutto, visto il campo di tolleranza molto stretto e la rilevata bassissima percentuale di errore, è molto probabile che le nostre misurazioni non ci poterebbero ad apprezzare differenze sui pezzi (in pratica li troveremmo tutti uguali per quanto siamo capaci di misurarne le differenze)

- unico vantaggio di tale prassi è la possibilità di apprezzare nel tempo eventuali derive e correggerle

Se sei in una condizione del genere l’unica cosa che ti consiglio di fare è un controllo statistico (50 pezzi) ogni 10/20.000 pezzi per verificare che la distribuzione sia normale e la capacità di processo elevata.

Potresti anche fare lo stesso controllo a fine produzione: un CPK di 1,66 calcolato con distribuzione +-4 sigma dovrebbe darti buone garanzie e l’errore commesso in fase di misurazione in questo caso renderebbe il tuo calcolo anche più severo.

Anche in questo caso sarebbe stato utilissimo avere queste informazioni prima di fare il Control Plan, perchè ora il cliente pretenderà comunque che tu faccia ciò che avevi previsto in fase di campionatura e non sarà facile fargli cambiare idea.

Conclusioni

Ora dovrebbe esserti chiaro che non puoi pianificare controlli seriamente se non usi un criterio un po’ scientifico, matematico.

Prima abbiamo fatto un esempio sulla lunghezza di una molla che, per come è costruita e per le tolleranze ammesse, è una misura difficile da rispettare, ma avremmo potuto discutere sul carico, come sulla finitura e sul colore del trattamento galvanico (che non è mai estetico).

Niente di complicato, ma se non lo fai butti via una quantità di soldi incredibile in resi dal cliente e/o controlli inutili, eccessivi ed inefficaci.

Lo stesso problema ce l’hai in ingresso alla consegna dei fornitori: in quel caso utilizzi tabelle che ti indicano il piano di campionamento da utilizzare in funzione della numerosità del lotto e dell’errore massimo ammesso, ma anche in quel caso, dietro la pappa pronta delle tabelline UNI, c’è una funzione statistica che se studi e comprendi ti sarà utilissima.

Spero che questo articolo ti abbia aperto un po’ gli occhi e, se non sei sicuro di quello che fai, approfondisci bene la materia, perchè altrimenti butti e fai buttare soldi.

Se ti servono altre informazioni e strumenti per controllare meglio il tuo processo visita la pagina Facebook di MyMax (non serve essere iscritti a Facebook, basta cliccare)

Semplifica la tua attività

contatta i consulenti MYMAX

Guarda le nuove proposte che ti ho riservato.